目前,航空制造商正在越来越多地采用机器人来替代以往由人类和笨重设备来承担的单调工作和复杂任务,绝大部分机器人本质上与汽车装配流水线上的工业机器人一样。然而近年来,空客、波音、洛马等制造商正在研究将新概念机器人引入装配线,从事更加有挑战性的工作。未来,航空制造中的工业机器人将向新构型灵巧机器人和自主式协作机器人等新概念机器人发展。

二、航空制造逐步应用新概念机器人(续上篇)

航空制造商正越来越多地利用工业机器人提升自动化水平,尤其是装配环节的大量需求,让众多美欧研究机构、机器人厂商、创新技术公司纷纷加入,与空客、波音、洛马、BAE系统公司等航空制造巨头一同开发各类新构型灵巧机器人和自主式协作机器人,并且众多成果已经通过技术验证或生产验证,即将或已经用于先进航空产品的制造中。

3.固定位置协作机器人

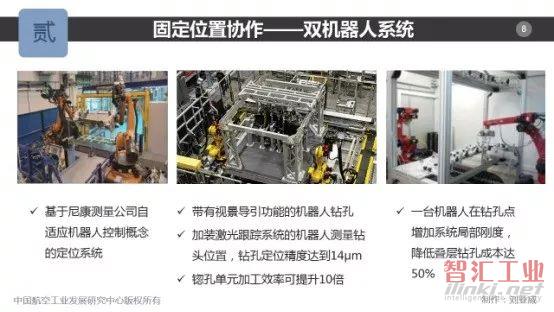

一是执行简单协作任务的双机器人系统,两台机器人在固定位置或在轨道上有限移动,共同完成夹持、定位、钻孔等任务。空客A340机身D-Nose钻孔采用了基于尼康测量公司自适应机器人控制概念的定位系统,在光学坐标测量机的控制下,两台机器人合力将工件搬运至精确的钻孔位置。美国空军研究实验室组织联合开发了F-35战斗机进气道机器人钻孔单元并于2010年投入使用,一台带有视景导引功能的机器人执行钻孔任务,另一台加装激光跟踪系统的机器人测量钻头位置帮助钻孔机器人定位,使钻孔定位精度达到14μm。2017年,AMRC联合库卡公司开发的锪孔单元应用于F-35制造,一台集成了非接触测量功能的锪孔机器人对预制孔进行精确定位,另一台机器人则代替昂贵的夹具支撑组件并利用增强现实进行辅助装夹,加工效率可提升10倍。此外,萨伯公司牵头、空客、庞巴迪、阿莱尼亚、达索航空等企业联合于2012年启动的欧盟框架计划“复合材料和混合结构的低成本制造和装配”(LOCOMACHS)项目,也针对复合材料和金属叠层结构件钻孔开发了创新的解决方案,一台机器人监测钻孔操作或在钻孔点增加系统局部刚度,同时结构件另一边的机器人执行钻孔操作,该方案可降低叠层钻孔成本达50%。

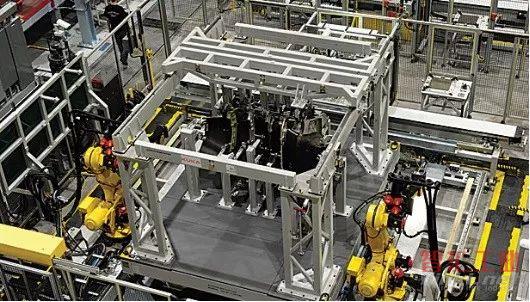

F-35进气道双机器人装配单元(美国诺格公司图片)

壁板双机器人装配单元(英国BAE系统公司图片)

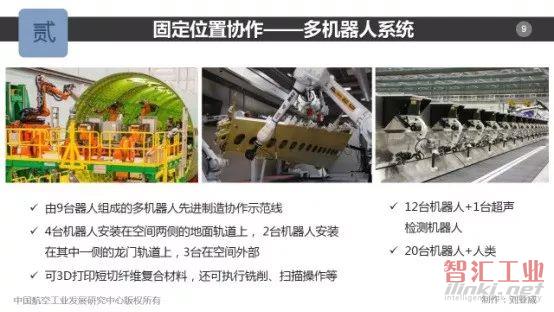

二是执行复杂协作的多机器人系统,集成在固定位置或空间多轨道上的多台机器人共同完成更多样的任务,包括与人的协作。2015年,达索系统公司与美国威奇托州立大学国家航空研究院共同建立了3D体验中心,在一个长方体空间内设置了由9台ABB机器人组成的多机器人先进制造协作示范线,可谓世界之最。其中,4台机器人安装在空间两侧的地面轨道上, 2台机器人安装在其中一侧的龙门轨道上,还有3台在空间外部,可以3D打印短切纤维复合材料,还可以执行铣削、扫描操作以及其它多种先进制造技术,加速生产、减少零件数量并消除制造浪费。在中心启动当天,3台机器人展示了3D打印复合材料无人机机翼的过程,龙门下面的地面机器人夹持机翼,龙门上和另一侧的地面机器人执行制造任务;之后还用6台机器人验证了机翼翼盒扫描任务,2台地面机器人200秒就完成了检测。此外,波音在777X飞机机翼翼梁检测单元中使用了一字排开的近12台库卡机器人,共同夹持部件以使1台超声检测机器人完成自动检测,同时在另一个单元中使用了近20台机器人,与工人配合完成手工检测。

多机器人单元(美国国家航空研究所图片)

三是执行人机协作的类人机器人,一般采用基于人类手臂设计的7轴结构,在每段结构内都集成了防撞功能和关节力矩传感器,在接触到人时会自动远离,具有很高的柔性、精度、灵敏度和安全性。此类机器人首推库卡公司的智能工业作业辅助轻量化机器人(LBR iiwa),它由德国航空航天中心(DLR)机器人与机电一体化研究所于1995年开发并用于人机协作研究,之后联合库卡于2004年将其推向市场,并且获得2016年红点设计奖,目前DLR正将其用于A350热塑性复合材料构件的制造研究。欧盟LOCOMACHS项目就在LBR iiwa和安川电机莫托曼机器人基础上执行了“装配过程中的自动化与人协作”研究,包括4项任务:人机交互概念,在共享相同装配任务的人附近放置机器人,基于微软Kinect视觉系统验证安全区域的动态安排,可移动安全区域的分配方案。项目开发了人机交互轴上力/扭矩传感器、接近传感器、机器人速度限制参数、集成激光扫描设备的反馈功能、集成视觉系统的动态路径规划功能,这些技术将在提升自动化水平的同时确保协作安全性,降低30%的成本。2018年,在AMRC的帮助下,BAE系统公司将开始在“台风”战斗机生产中使采用协作机器人,公司开发了一个基于LBRiiwa的协作机器人工作站,能够识别并避免碰撞操作员,使用无线技术自动加载最佳的个人配置文件并且自动传输定制的提示和指令,通过实际任务来指导同等专业技能水平的人员。

协作机器人辅助翼肋安装(瑞典萨伯公司图片)

固定式协作机器人(英国BAE系统公司图片)

4.自由移动协作机器人

一是基于大型移动平台的传统机器人系统,全向平台具备高刚度、高定位精度和动态稳定性,其上安装高精度机器人和可互换的多功能末端执行器,不同系统之间可以协作并且具备持续工艺监测功能,防止错误和碰撞发生。2013年起,弗劳恩霍夫制造技术与先进材料研究所通过“大型复合材料结构高效高生产率精密加工”(ProsihP II)项目开发了一个模块化、自适应、可移动机器人智能铣削系统,并且2016年成功地在空客A320垂尾整体壁板上进行了试验,多个系统同时操作可以加工30m的机翼和机身主结构。2016年,波音787后机身47和48段装配开始使用与Electroimpact公司合作开发的Quadbots多机器人协同装配系统,系统由4台装配机器人组成并且采用防撞功能支撑协作,每个机器人都可以钻孔、锪孔、检测孔质量、涂覆密封剂和安装紧固件,可将装配效率提升30%,波音正考虑引入第5台机器人以便执行测试和预先维修不会影响生产。此外,2016年波音还获得了一项“机身自动化制造厂”专利,车间地板以RFID标识出六个装配单元,钻铆机器人、柔性简易工装都是可移动的,平时存放在等候区,中央控制台基于生产速度和订单分派任务,通过运送部件的AGV控制工作和运动时间,AGV可自主地根据任务在等候区和各单元之间搬运机器人和工装,实现更广泛意义上的机机协作以及装配的自主化。

ProsihP II机器人(德国弗劳恩霍夫研究院图片)

Quadbots机器人(美国波音公司图片)

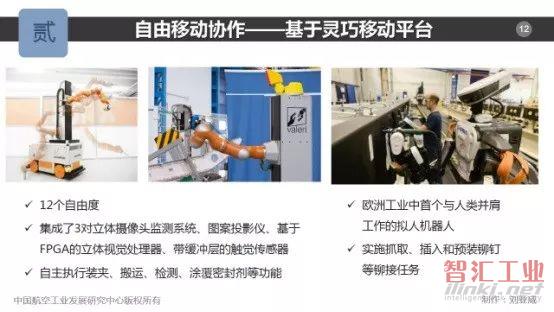

二是基于灵巧移动平台的类人机器人系统,类人机器人直接集成在一个小体积全向平台上,提供至少10个自由度,与人类一起从事各种复杂任务,可以说代表了协作机器人的最高水平。库卡公司自2008年起开始推广其omniRob移动机器人,机器人在类似AVG的灵巧平台上集成了LBR iiwa,DLR的自主工业移动机械手(AIMM)对omniRob进行了优化,安装了集成立体摄像头的倾转盘单元和图案投影仪、基于FPGA的立体视觉处理器,能够在未知地形工作并且响应多种任务,实现自主化运行。2016年,英国GKN航宇旗下福克航空结构和起落架业务部分别基于omniRob开展了人机协作研究,航空结构部针对A350外襟翼,让机器人拾起自动钻孔单元并将其插入钻孔夹具,从这类简单任务中解放老员工去从事更加复杂的任务;起落架部利用机器人在套管上均匀涂覆无泡沫的密封剂滴,减少操作时间并提升可重复性。2015年,由弗劳恩霍夫工厂运行与自动化研究所联合空客和FACC等开展的欧盟框架计划“工业用先进协作机器人验证”项目对其开发的原型移动机器人系统进行了真实条件下的试验,系统基于ominRob开发并增加了抬升枢轴单元,使其自由度达到了12个,可以自由地执行多种装配任务,比如涂覆密封剂、搬运、检测等,极大减轻工人压力;系统还集成了3对立体摄像头监测系统和带缓冲层的触觉传感器,能够感知并避免任何碰撞,进一步提升安全性。空客在“未来装配”计划中与安川电机合作,利用其HIRO双臂拟人机器人来执行A380方向舵梁的人机协作装配,实施抓取、插入和预装铆钉等铆接任务,成为欧洲工业中首个与人类并肩工作的拟人机器人,让人机协作看起来更具人工智能,这种机器人目前扩展到了A350平尾翼盒装配线。

ominRob机器人(库卡公司图片)

HIRO机器人辅助A380方向舵梁装配(欧洲空客公司图片)

三、结束语

新概念机器人将是未来航空智能工厂的重要基础设施,是解决航空产品多品种、小批量柔性制造的重要使能手段,也是提高生产效率、降低制造成本的重要实现途径。空客、波音、洛马等航空制造商不仅之前积极投身联合开发,而且均加入了2017年美国国防部牵头组建的先进机器人制造创新机构,进一步集合全美的学术力量、技术人才和工业资源加快协作机器人的开发与航空应用,在大型部件装配线等环境中实现更广泛应用。不远的将来,“机器人总动员”就将在航空工厂中成为现实。

附:装备2018年军工装备技术交流会PPT(下半部分)

(审核编辑: 林静)